Reportage

Kamera & Bild i Kina: Så ser det ut i Benros stativfabrik

Kameraprylar och tillbehör – det finns tusentals av dem – men kanske använder du bara några få. Kamerastativ är det många som känner till, och kanske ett av de vanligaste tillbehören som används flitigt av världens alla fotografer. Men hur går det till att göra ett stativ? Kamera & Bild har som enda tidning fått möjlighet att hänga med in i Benros stativfabrik i södra Kina.

Efter att ha åkt taxi genom ett stort rutnät av gator, ja, nära på ett så oändligt antal vägar att jag undrar om vi kommer att hitta rätt, så hamnar jag till slut rätt i den industriella zonen i Zhongshan City, i den sydöstra delen av det enorma Kina.

Jag är på väg till Benro Industries Co, eller i fotografkretsar mer kända som bara Benro – tillverkaren som gör kamerastativ av alla sorter. Många har sedan länge jämfört Benro med den italienska stativtillverkaren Gitzo, eftersom både konstruktion, utseende och funktion är löjligt lika.

Väl framme öppnar vakten den stora grinden till fabrikkomplexet med flera byggnader, och väl inne på området är atmosfären lugn, även om från något håll hörs lite högljutt prat från några som lastar ur en tung lastbil med prylar.

Jag möter upp resten av Benro-gänget som kommit för att möta upp mig, för att tillsammans guida mig genom det stora fabriksområdet och förklara hur allt hänger samman.

En av hundratals delar

Tillsammans går vi genom en väg mellan två hus, för att vika in i en verkstad med höga hyllor fyllda med massor av lådor, prylar, verktyg och råmaterial. Det är här som många delar av råmaterialet får sin rätta form för att passa in som en del av flera hundra, i konstruktionen som i slutändan ska bilda ett stativ. Förutom den höga ljudvolymen av pressar, slagmaskiner, klingande och stål som landar på stål, är värmen det andra man vill fly från. Lite längre in i lokalen finns några fläktar, och det är också där som de som arbetar håller till.

Vi stannar till vid en stansmaskin som gör de små ringarna och brickorna som ingår i stativkonstruktionen. Det är med otrolig precision som maskinföraren trycker in råmaterialet för att skapa dessa ringar. Felfritt stansar han ur bricka efter bricka, från skiva efter skiva. Det är imponerande att se. Men egentligen är det här bara ett led i en lång process, där varje komponent är lika viktig för att skapa en sammanhållen produkt som i slutändan ska klara av både fukt, värme, kyla, tyngd och transport.

Börjar i smältan

Vi går vidare genom en stor korridor, upp genom några trappor, ner genom några. Vi kommer till slut fram till den del i fabriken där allt egentligen börjar. Längst in och längst bort i de mer industriella delarna av fabrikens utkanter finns ett stort rum, med betonggolv och stora hängande kranar i taket. När vi går genom rummet blir värmestrålningen starkare, hettan liksom griper tag i en och kramar ur det sista av vattnet jag just druckit och jag känner hur törsten kastar sig in i mig. Parallellerna till Sagan om ringen är påtagliga – för det är precis här som smältan av enorma mängder metall hälls upp i formpressar för att skapa det absolut viktigaste: de gjutna stommarna för stativets mitt, som sedan ska fräsas ur med en av de nära 100 cnc-fräsarna.

Åt alla håll ligger flera hundra tackor av lättviktsmetallen staplade för att snart förvandlas till ett stativhuvud, ett ben eller en mittpelarhållare. En svettig arbetare iklädd blå kläder och gul hjälm kliver förbi mig och min kamera, passar på att le lite lätt, och signalerar att jag nog borde flytta mig. Jag förstår att jag står i vägen för honom och tar ett steg tillbaka, samtidigt som han tar tag i en drös aluminiumtackor och går iväg till den bortre delen av lokalen. Jag hänger på.

Bara någon meter från väggen står det stora maskiner med enorma hydrauliska länkarmar och varningsskyltar. Värmen har övergått till oförstånd, och anledningen är de nästan 700 graderna som krävs i smältan för att smälta aluminiumtackorna till rinnande aluminium. Mannen lägger sakta i några tackor i den orangefärgade hettan och plockar upp en stor slev för att håva upp smält metall in i formpressen som ska skapa nya stativdelar.

Precis samtidigt plockar han ut nya, färdiga och brännheta delar ur maskinen. Något som ser ut som rymdskeppet Voyager från Star-Trek kommer ut, och det är de små delarna som sitter samman med de stora – och ska separeras från varandra. Det är mycket pill och spill, men också ett jobb som måste göras manuellt. Sedan skickas låda efter låda uppåt i fabriken till nästa anhalt i den enorma fabriken.

Plötsligt blir klockan lunchtid och en ljudstark klocka ringer så det ekar över hela området. På sekunden släpper alla det de håller i utan att blinka, och närmast springer mot utgången. De runt 1000 personerna tar sig snabbt till den mellersta gången mellan byggnaderna, och strömmar vidare in på ett område som ser ut som en stor basketplan med sin basketkorg.

Men – förutom att vara platsen för bollspel – så är det även här som många av de som arbetar i fabriken bor. De har nära till jobbet, nära till hemmet och nära till lunchen.

Efter att ha sett hur fabriken känns som ett eget litet samhälle så är det helt tomt på gatorna, på området, och i fabriken. Jag passar på att ta några bilder, bilder som annars är omöjliga att ta utan folk, och börjar fundera kring hur det är att vara en av så många som arbetar, vilken roll man har och det arbete man tillför. Samtidigt som tankarna strävar iväg går jag förbi de bord där arbetshandskarna ligger, väntandes på att fortsätta jobba. Jag går ut genom en av alla dörrar som finns i byggnaden och kommer ut på gågatan som går som en pulsåder genom hela fabriksområdet. En man går förbi med en plåtkärra full med prylar, och samtidigt ser jag en avkylningsplats för stativens centrumdelar – som blivit formade i den heta formpressen jag tidigare besökte.

När jag står där och kollar in prylarna kommer en man i en blå t-shirt gående på området. När han kommit nära nog ser jag att det är Liu Hao – chefen, grundaren och ingenjören som startat och skapat Benro. Han säger något som låter som en blandning av engelska och kinesiska, och ger mig en klapp på axeln. Liu pekar på kameran och skrattar till lite snabbt, gör en frågande min och tummen upp. Bakom mig dyker en av hans medarbetare – Linda– upp, och hjälper mig att förstå vad han undrar över.

– Mr Liu frågar om du fått några bra bilder, säger Linda.

– Absolut, svarar jag, och passar på att ställa lite frågor till Liu om hans fabrik.

Vid en station monteras de små, små stansade brickorna jag såg i början av fabriksvandringen. Vid en annan station sitter en man och monterar ihop stativhuvuden och bredvid honom en ung kvinna som skruvar samman kolfiberrören med centerenheten.

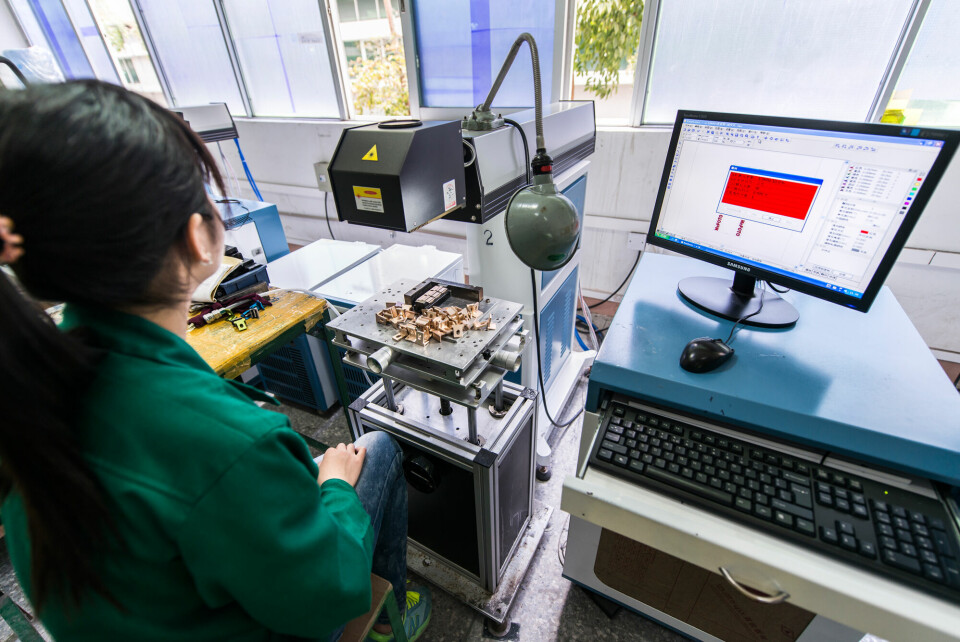

Framför en maskin med flera stora varningsskyltar sitter en fabriksarbetare och kontrollerar den ljusstarka laserstrålen som bränner in märkesnamnet och avståndsskalan på stativets metalldelar. Det låter riktigt häftigt när den bränner sig fram på metallen, ungefär som ett modem från 90-talet som kopplar upp sig, och lika häftigt är det att se hur bokstäverna och linjerna uppenbarar sig från intet.

På många vis blir vandringen genom fabriken som att ta del av en hel drös av spännande intryck. Kulturellt finns det stora skillnader i hur en storskaligindustri ser ut och fungerar i Kina jämfört med exempelvis Sverige. Det är imponerande att se hur stor del av arbetet som faktiskt är manuellt precisionsarbete för hand, och hur många olika moment det krävs för att montera ihop ett komplett stativ från första början.

Så ringer den där ringklockan än en gång. Åtta timmar av intensivt fotograferande för mig, och åtta timmar lång koncentration av tillverkning och montering för fabriksarbetarna. Plötsligt står jag tillsammans med några hundra andra i gångarna mellan fabrikshusen. Och det är bara att följa med strömmen, ut från fabriksområdet – och hem.